Hidup itu memberikan makna. Makna dicari dari apa yang kita lakukan di profesi kita. Semakin memahami pekerjaan atau apa yang kita lakukan maka kita akan semakin banyak mendapatkan makna, yang kemudian bisa menjadi pegangan kita dalam bertindak. Eittsss… tetapi hati-hati kalau apa yang kita lakukan salah ya, kita harus intropeksi dan mau belajar sehingga kehidupan yang baiklah yang kita lakukan. Terlalu jauh ya penjelasannya dari SPC, tetapi itulah yang terjadi. Untuk SPC sering juga diartikan salah di dalam penerapan.

SPC digunakan tidak hanya di produksi. Tetapi di tiap kegiatan kita bisa dilakukan aplikasi SPC. Secara singkat pengertian SPC, SPC adalah metoda untuk memastikan kestabilan dan kemampuan suatu kegiatan atau proses. Ya proses apapun (lihat penjelasan mengenai SPC di kategori di www.improvementQHSE). Data yang diambil diolah sedemikian rupa sehingga bisa memberikan kita data. Data memberikan informasi/makna. Informasi akan menjadi salah acuan untuk pengambilan tindakan.

Nah kalau subgroup (lihat penjelasan subgroup di kategori SPC di www.improvementQHSE) merupakan kelompok data, yang kita ambil pada suatu saat tertentu. Kita bisa mendapatkan informasi variasi nilai (range nilai) pada saat itu dengan melihat perbedaan/ range data maksimal dan minimal (R = Data terbesar – data terkecil). Misalkan mengambil data diameter di produk yang bundar, untuk pemastiannya kita ambil 3 kali di satu produk atau kita mengambil beberapa produk dan kita ukur diameternya. Semakin banyak data yang kita ambil tentu semakin mewakili, tetapi tentu akan merepotkan atau kita membutuhkan tambahan pekerja untuk dokumentasi. Tetapi tunggu dulu, jangan langsung berpikir ke sana, terlalu jauh. Tetapi pikirkan dulu apa makna data yang kita ambil? Apakah makna data yang kita ambil? Saya tekankan untuk dipahami dulu sebelum menentukan sampel atau bahkan memutuskan penambahan orang/pekerja untuk menangani hal itu. Tolong sekali lagi pahami MAKNA subgroup data kita dulu.

Saya coba melalui suatu kasus: produk seperti gambar di bawah ini, dan mari kita pahami subgroup datanya:

- Produk A mempunyai salah satu karakter penting diameter dengan spec 10.20–10.30 mm

- Bentuk bagian tengah bukan lingkaran, bagian tengah dihasilkan proses pierching. Urutan proses adalah shearing (potong plate) sesuai ukuran, blanking dan pierching . Proses blanking dan pierching dilakukan secara bersamaan dan produk dihasilkan dua pcs sekaligus. Jadi ada produk yang dihasilkan dari satu proses blanking dan pierching yang bersamaan.

Gambar 1. produk A

Gambar 1. produk A

Pengambilan data oleh team engineering dilakukan per jam dan ketika ada perubahan terjadi (perubahan lot material, perubahan setingan mesin, awal shift, serta pelaksanaan last piece cek), lihat materi di kategori SPC mengenai pengambilan data di saat perubahan terjadi di www.improvementQHSE.com).

| No sampel | Jam8 | Jam 9 | Jam 10 | Jam 11 | …. | Produk Akhir |

| Sampel-1 | 10,25 | 10,24 | 10,24 | |||

| Sampel-2 | 10,24 | 10,24 | 10,24 | |||

| Sampel-3 | 10,25 | 10,25 | 10,24 | |||

| R (subgroup) | 0,01 | 0,01 | 0 | |||

| Rata-rata | 10,25 | 10,24 | 10,24 |

Tabel-1 Tampilan Data Pengambilan Sampel Diamater

Apakah makna dari di data tiap jam? Apakah arti bila semakin besar data dalam satu subgroup atau R? atau mungkinkan terjadi perubahan yang significant untuk nilai R pada hari itu atau saat itu? Lalu bagaimana memastikan masing-masing cetakan sudah menghasilkan produk yang benar? Kenapa data yang ada tidak memberikan gambaran dua kondisi cetakan yang dipakai? Memang agak susah memahami suatu metoda sampling bila kita tidak melihat langsung. Tetapi inti dari tulisan ini untuk mengajak para engineering proses untuk melihat makna dari data yang kita ambil.

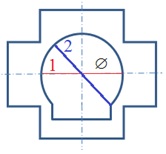

Data yang diambil adalah 2 produk untuk kedua proses blanking dan piercing. Cukup 2 produk. Masing-masing pierching dicheck satu produk. Dan untuk setiap produk di check 2 kali diameter untuk posisi yang berbeda

Gambar 2. Produk A dengan 2 Posisi Pengambilan Diamater

Gambar 2. Produk A dengan 2 Posisi Pengambilan Diamater

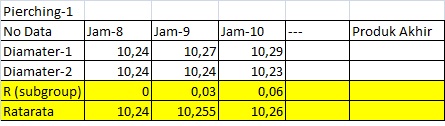

Saya coba merubah dengan membagi dua data yang masin-masing menggambarkan kondisi cetakan menjadi:

Tabel-2 Data Diameter untuk Pierching-1

Tabel-2 Data Diameter untuk Pierching-1

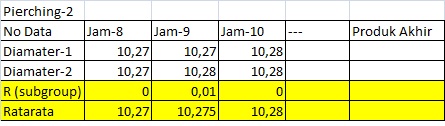

Tabel-3 Data Diameter untuk Pierching-2

Tabel-3 Data Diameter untuk Pierching-2

Coba amati dan perhatikan lagi ya!

Saya rubah pengambilan sampel dengan memberikan makna KEBULATAN pada nilai R (range) atau subgroup. Saya ambil dua data, dan menurut saya bisa diambil 3 data juga. Tetapi saya dua saja. Lihat gambar 2, garis merah dan biru merupakan tanda posisi diameter yang diukur. Semakin besar nilai R maka semakin TIDAK BULAT produk yang diambil. Padahal kebulatan (bukan hanya nilai diameter) menjadi faktor utama fungsi produk (Lihat apa fungsi produk di kategori SPC di www.improvementQHSE.com) . Jadi ketika kita sebagai pengawas menyuruh operator melihat kebulatan produk, bukan nilai rata-rata yang disebutkan tetapi nilai R (subgroup). Harus ada makna di subgroup data kita dan ingat jangan hanya syarat pengambilan data saja.

Mana yang perlu diperbaiki?

Amati Tabel 2: Pierching-1

- Nilai R semakin membesar pada jam 10, ada problem kebulatan. Produk tidak bundar, identifikasi punch yang dipakai di proses pierching, engineering harus chek kenapa produk yang dihasilkan tidak bulat?

- Rata-rata semua masih masuk spesifikasi (spec 10.20–10.30 mm)

Amati tabel-3: Pierching-2

- Nilai R tidak ada masalah, maksimal R 0,01

- Tetapi nilai rata-rata besar mendekati 10.30 mm. Perlu ada action untuk memperbaiki punch yang dipakai. Punch yang dipakai kemungkinan sudah aus sehingga diameter yang dihasilkan relative besar

Mari memahami proses kita, bagaimana proses kita bisa kita perbaiki atau memberikan improvement di kualitas secara significant. Jadi untuk pegambilan data subgroup di proses pastikan:

- Kita memahami tujuan MAKNA data yang akan kita ambil

- Pahami proses dan berani untuk merekayasa pengambilan data sehingga ada MAKNA data yang bisa memberikan masukan

- Tentunya, lakukan perbaikan sesuai informasi data yang kita ambil

Salam SPC

www.improvementqhse.com