Ketika sesuatu kondisi normal belum tentu semua baik/sesuai, ini bisa menjadi salah satu pesan ketika mempelajari DISTRIBUSI NORMAL. Konsep DISTRIBUSI NORMAL ini diperkenalkan pertama kali oleh Abraham Demoivere. Dia mengatakan bahwa parameter rata-rata (µ) dan simpangan baku (σ) adalah parameter yang menentukan lokasi dan bentuk distribusi. Selama suatu proses/kegiatan yang menghasilkan data yang dipantau tidak mengalami perubahan yang significant maka data tersebut akan mempunyai parameter µ dan σ tidak jauh berbeda. Maksudnya angka yang dihasilkan disekitaran nilai itu saja (KONDISI NORMAL). Contoh:

- Waktu pulang kerja anda. Data waktu pulang anda sampai di rumah dicatat beberapa kali dengan mempertimbangkan semua kondisi pada beberapa periode waktu tertentu, artinya dianggap yang mempengaruhi jam sampai di rumah sudah terwakili (macet, hujan dll). Ketika semua kondisi terwakilkan maka waktu pulang kerja anda akan mempunyai parameter µ dan σ yang sama, misalkan jam waktu tiba di rumah sekitaran misalkan range jam 18:00 – 19:00-an ini disebut normal. Kalaupun ada satu saat tiba di rumah pada jam 19:30, pasti ini ada faktor tertentu yang belum diidentifikasi, dan ini perlu direview agar tidak berulang.

- Persentase produk reject di perusahaan, seandainya semua kondisi produksi sudah diwakilkan dalam waktu 1 bulan, maka data reject bulanan seharusnya memberikan informasi parameter µ dan σ yang sama. Misalkan dari data setahun terakhir, persen produk reject untuk produk A sekitaran 6.0% – 9.5%. Maka bila suatu saat reject di luar nilai ini maka pasti ada sesuatu yang berbeda dilakukan. Bila lebih besar maka pasti ada faktor 4M+1E yang lain yang belum diidentifikasi (baik faktor yang baru atau ada kondisi yang memburuk atau ada kontrol yang tidak dilakukan). Dan Bila kurang dari 6%, misalkan bisa 4%an maka ada kegiatan perbaikan /perubahan positif yang terjadi, dan ini pun perlu dipastikan dan perlu distandarisasi.

- Dimensi special character, di IATF 16949 mendefinisikan bahwa karakter special itu terkait dengan fit/function, safety and regulasi, yang harus dikontrol kestabilan dan kemampuannya , selama faktor produksi relatife sama, maka hasil produk akan membentuk pola distribusi normal yang sama untuk dimensi itu. Misalkan range dimensi Panjang potong yang ditentukan sebagai karakter special antara 35.4 – 37.6 mm. Maka kontrol perlu di antara nilai itu, misalkan kontrol antara min 36 – 37 mm, yang didapat dari setingan proses dan kontrol.

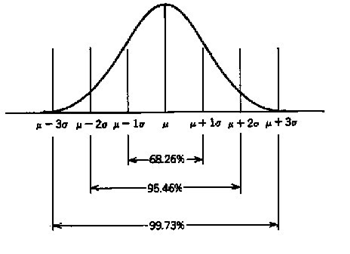

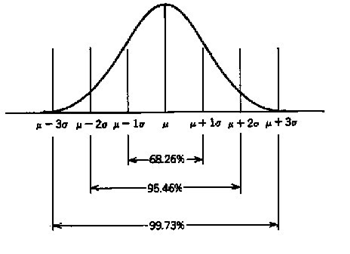

Data normal akan berbentuk lonceng, dibagi dalam 3 area sebelah kiri dan kanan. Data yang sering timbul sebanyak 68% (1 σ) selebihnya 16% di daeraha 2 σ dan3 σ. Jadi data normal akan berbentuk range dengan 68% lebih data di area tengah. Tetapi usahakan jangan diambil pusing untuk penetapan ini, perkiraan kasar juga bisa, misalkan dengan anggapan bahwa data banyak ditengah dan ada yang di atas dan di bawah itu merupakan data Normal.

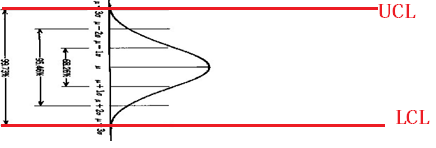

Bila kita bayangkan kedua garis itu merupakan garis kontrol data kita (UCL-LCL), maka data yang normal adalah jumlah datanya lebin banyak berada di daerah tengah. Bila dalam tampilan ini saya putar ke kanan akan terbentuk gambar seperti ini

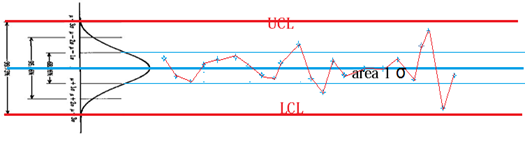

Bila ditampilkan dengan data actualnya maka akan terlihat distribusi data sebagai berikut

Jumlah data akan terlihat banyak di area 1 σ, artinya ini menunjukkan data normal dan sedikit di atas dan sedikit di bawah.

Jadi untuk memudahkan kontrol di line produksi/proses kerja, perlu dipahami:

- Konsep Distribusi normal, data perlu normal terlebih dahulu. Data mesti banyak ditengah dan sedikit di atas dan di bawah.

- Bahwa kontrol JANGAN menggunakan spesifikasi /tuntutan, tetapi nilai Kontrol. Nilai Kontrol didapat dari data masa lalu. Istilahnya data UCL (Upper Control Limit) dan UCL (Upper Control Limit)

- Bila tidak NORMAL (bisa di luar spec atau di dalam spec), maka perlu dilakukan analisa kemudian lanjutkan dengan perbaikan dan atau keputusan. Bisa saja proses mampu atau tidak mampu. Kalau sebenarnya proses mampu, maka kita perlu lakukan perbaikan, kalau proses sebenarnya tidak mampu maka dilakukan perubahan mendasar (ganti mesin/jangan lakukan proses itu)

Pemahaman SPC dalam hal kontrol KESTABILAN ini perlu dimiliki oleh pengawas di line produksi kita. Pastikan mereka memahami trend dengan banyak data bukan kesesuaian dari satu data record hari itu saja. Bagaimana proses kontrol variasi proses di tempat anda? Sudahkah mempertimbangkan faktor normalitas atau distribusi normal? Ingat data sesuai SPEC bisa saja tidak normal atau bermasalah.

Salam SPC