Internal Audit tidak memberikan mamfaat?

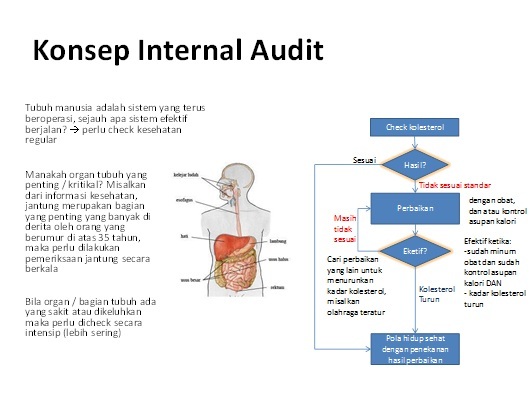

Internal audit bisa dilogikan sebagai check kesehatan tubuh kita. Tubuh kita adalah sistem, integrated sistem yang sempurna, sempurna karena yang menciptakan yang Maha Sempurna. Sistem mulai dari incoming barang (mulut), produksi atau Pekerjaan (mulai dari kunyahan di mulut, usus halus), pengiriman (oleh darah di kirim ke semua bagian organ yang membutuhkan), pengolahan lalu pembuangan tempat sampah (yang padat bisa melalui usus besar, yang cair melalui ginjal). Proses yang dibuang dibuat enak, katanya surga dunia. J

Sistem tubuh pasti akan turun performancenya seiring dengan bertambahnya usia, jadi perlu dipastikan penurunannya tidak membuat shock karena ada organ yang sudah rusak kronis, jadi perlu check kesehatan. Check kesehatan dalam sistem organisasi dikenal dengan nama Audit. Audit bisa dilakukan oleh internal atau external . External adalah audit yang dilakukan oleh pemerintah, customer atau badan sertifikasi suatu sistem. Internal adalah audit yang dilakukan oleh depertamen yang ada di internal, departemen saling mengaudit dalam perusahaan. Yang paling penting adalah audit internal, karena audit internal dilakukan oleh internal yang tentu lebih memahami kendala di dalam dan kalau audit internal dilakukan maksimal maka sistem tentu akan maksimal tetapi syaratnya ketidaksesuaian yang ditemukan ketika audit diselesaiakan. Ketika sistem internal sudah baik maka audit external tentu bukan masalah lagi

Ilustrasi Internal Audit Kalau audit itu sama dengan pentingnya check kesehatan mengapa audit-internal-sistem tidak banyak memberikan mamfaat? Beberapa yang kami identifikasi kendala selama internal audit:

Kalau audit itu sama dengan pentingnya check kesehatan mengapa audit-internal-sistem tidak banyak memberikan mamfaat? Beberapa yang kami identifikasi kendala selama internal audit:

Audit seharusnya perlu inputan, inputan audit adalah kendala sistem, kendala penerapan sistem pada proses yang akan diaudit perlu diinformasikan ke auditor, lalu auditor memfollow up action plan kendala-kendala tersebut. Oleh karena itu management representative atau lead auditor perlu menginformasikan ke team auditor sebelum audit dilakukan, kendala tersebut bisa berupa:

- Problem dominan di proses, seperti mutu, lingkungan atau safety

- Complain pelanggan

- Follow up rencana perbaikan atau improvement

- Peraturan yang belum dipenuhi

- Expense / cost yang besar

Jadi audit internal tidak hanya compliance atau orang bilang “yang penting sesuai persyaratan” walau dalam pelaksanaan TIDAK EFEKTIF, jadi audit harus mengarah ke inefesiensi sistem (baca: cost)

Inputan ini dituangkan di check list, check list akan membantu auditor mengatur waktu dan focus ke permasalahan selama audit. Lalu bagaimana dengan masalah yang lain? Perlu kah kita audit? Saya sarankan fokus ke masalah / kendala dominan atau kendala yang saat ini sedang terjadi.

Seharusnya Mindset audit internal adalah untuk perbaikan perusahaan bukan hanya memenuhi kesesuaian pasal suatu sistem. Kajian inefesiensi proses atau sistem menjadi tolak ukur. Saya yakin kalau sistem kita efesien maka pasti sudah memenuhi pasal. Prosedur atau proses yang sudah sesuai pasal ISO belum tentu efektif. Pasal ISO sifatnya compliance bukan efektifitas / Performance. Pasal ISO bukan berisi “How To”, tetapi baru ketentuan. Penerapan ketentuan di tiap pasal ISO diserahkan ke tiap perusahaan. Contoh dalam Pasal ISO 9001 7.4 mengenai pembelian, dinyatakan bahwa pembelian barang / jasa harus jelas dan dibeli dari supplier yang terseleksi. Bagaimana definisi jelas atau bagaimana metoda seleksi yang efektif? Semuanya itu diserahkan ke perusahaan.

Lebih Baik Audit dilakukan dengan berpikir Integrasi.

- Kalau kita melihat proses produksi, bayangan kita adalah produktifitas, barang rusak, efesiensi. Perlu ditambah dengan K3 dan lingkungan. Bagaimana expose solvent yang ada di bagian painting bisa di batasi, atau bagaimana penanganan limbah B3 (beracun dan berbahaya) ditangani, bagaimana potensi hazard atau aspek penting lainnya dikendalikan? Jadi tidak melihat mutu sebagai object audit.

- Kalau melihat proses procurement, bayangan kita adalah beli barang murah. Perlu ditambah dengan pertimbangan K3 dan lingkungan. Bagaimana kontrak dengan supplier diatur ketentuan K3 dan lingkungan: truk pembawa kendaraan harus lulus uji emisi, packaging dibuat ramah lingkungan, atau material konten mengikuti aturan pembatasan kandungan material berbahaya dll

- Begitu seterusnya di tiap roses atau kegiatan lain

Beripikir integrasi perlu dilakukan ketika mengevaluasi suatu proses. Menurut kami audit internal perlu dilakukan gabungan, tidak hari ini audit mutu, kemudian bulan depan audit lingkungan lalu bulan berikutnya audit K3. Pemisahan pelaksanaan audit akan menyita waktu dan merepotkan. Jadi ketika audit produksi selain melihat kesesuaian pelaksanaan di produksi (Mutu) juga memeriksa hal-hal K3 dan lingkungannya seperti:

- Alat inspeksi gawat darurat di area produksi apakah dilakukan check sesuai aturan?

- Apakah pekerja produksi memakai APD / PPE sesuai dengan ketentuan?

- Apakah limbah B3 yang dihasilkan proses produksi dibuang dengan benar, mulai tempat sampah di line, TPS B3 sampai pembuangan ke instansi resmi?

- Apakah pekerja memahami sign K3 dan lingkungan?

- Apakah pekerja memahami tindakan bila ada gawat darurat?

- Dst

Perlu mengkonversi Temuan audit Ke Cost yang berlebihan (Expense), seringnya audit internal di mata manajemen sebagai beban, karena waktu terbuang dan temuan audit hanya dokumentasi, hanya melihat bahwa ada pasal ISO yang belum diaudit, kemudian laporan ke manajemen adalah jumlah temuan di tiap departemen. Saya hanya mengatakan apakah ini esensi bagi manajemen? Tetapi coba kalau kita rubah hasil audit tidak dokumen saja tetapi ke performance, contoh yang saya catat dibeberapa client yang saya tangani:

- Hasil audit mengarah ke pengurangan cost listrik

- Hasil audit mengarah ke konsumsi chemical pada instalasi pengolahan air yang boros, akhirnya bisa dihasilkan pengurangan H2SO4 sampai 28 sak per minggu

- Hasil audit membantu mengurangi sampah majun dengan mengganti lap majun dengan kertas hidropaper

- Hasil audit diarahkan ke problem reject terbesar. Client saya mempunyai reject 10% dari sales yang ada. Rata-rata sales 10 M per bulan, artinya 1M dibuang setiap bulannya. Audit perlu diarahkan ke 5 reject terbesar. Check bagaimana action plan di lapangan selama ini, check kontrol penyebab reject tersebut, apakah dijalankan? Apakah kontrol plan yang merupakan peraturan produksi dijalankan dengan benar? Masalah seharusnya didekati, jangan dijauhi. Semakin kenal dengan dalam maka semakin mudah mengatasinya. Kenali-masalah salah satunya dengan memaksa pekerja melalui media internal audit

- Hasil audit bisa membantu pengurangan debu dari material wire, selama ini material diproteksi terhadap karat dengan “talk” sekarang diganti dengan coating posfat lalu harganya yang lebih murah. Bukankah expose “talk” (debu bedak) menjadi hilang dan ada penurunan biaya material?

- Ide pengurangan biaya listrik dihasilkan selama audit dengan penggantian dinding dan atap transparan, selama ini listrik siang menyala karena bagian dalam gudang yang tidak tembus cahaya

- Ide perbaikan selama audit dengan pembuatan saklar individu, selama ini line produksi menggunakan saklar parallel, satu saklar untuk beberapa lampu.

- Ide penggantian APD masker yang bisa menahan solvent, walau agak mahal dari masker sebelumnya tetapi dikategorikan lebih hemat cost karena produktifitas meningkat, hal ini karena jumlah absen karena sakit di line printing berkurang.

- Mengurangi biaya pembuangan limbah B3 melalui segregasi limbah dari line produksi, pengangkut limbah produksi dari line ke TPS, pemilihan limbah B3 dan non B3 di TPS.

- Dll lagi

Saya yakin kalau temuan audit sifatnya mengurangi cost bukan hanya dokumen atau pasal, pasti manajemen akan melihat bahwa audit adalah media yang tepat untuk menghilangkan inefesiensi. Saran saya coba conversikan temuan audit performance dalam bahasa uang ke manajamen dalam melaporkan hasil audit.

Jadi mari kita lakukan internal audit yang terencana dengan memberikan inputan problem di sistem lalu mengaudit semua proses secara terpadu (melihat aspek mutu, K3 dan lingkungan) dengan temuan yang digunakan untuk perbaiki sistem di perusahaan.

www.improvementqhse.com