DUA HAL PRINSIP DALAM STATISTICAL PROCESS CONTROL (SPC)

Dari pelaksanaan implementasi di line produksi terhadap tool SPC, ada dua hal yang sangat diperlukan dipahami, yaitu mengenai:

- Mengenai sistem sampling, mengenai kapan pengambilan data dilakukan dan berapa jumlah data yang diperlukan

- Prinsip Kestabilan dan Kemampuan, silahkan baca pada link http://www.improvementqhse.com/memahami-kestabilan-dan-kemampuan-di-spc/

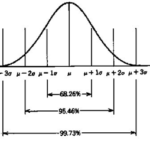

Pengambilan data akan sangat menentukan hasil evaluasi kita, bayangkan bila kita mengambil data ketika kondisi bagus,maka tentu kita akan menilai prosesnya bagus, dan sebaliknya bila kita mengambil data hanya saat kondisi buruk, maka kita kan menilai proses kita buruk. Data sampling di suatu proses seharusnya mempertimbangkan kondisi dimana faktor penyebab VARIASI timbul. Yang dimaksud VARIASI rentang hasil dari output apapun, misalkan data dimensi hasil potong itu maksimal 10, 03 Cm dan dan minimal 8,3 Cm, maka VARIASI nya 10,03 – 8,3 = 2 Cm. Kumpulan VARIASI akan mendekati distribusi Normal, upss, apalagi distribusi Normal? Pola data kalau kita kumpulkan akan terdistribusi seperti lonceng. Selama pengumpulan data maka terbentuklah VARIASI , pola VARIASI bisa dianggap stabil atau tidak stabil, kumpulan data diharapkan stabil sehingga kita bisa mengevaluasinya, memprediksinya ke depan, tetapi ketika data itu tidak stabil, pasti ada yang menyebabkan, penyebabnya adalah parameter/factor tertentu.

Mengenai VARIASI dapat dibaca pada link http://www.improvementqhse.com/memahami-VARIASI /

Sistem Sampling

Sampling dilakukan ketika proses kita sudah STABIL DAN MAMPU¸ sistem sampling menjadi KUNCI keberhasilan kita dalam mengontrol proses. Sistem sampling harus dipastikan benar-benar mengontrol dan hasil kontrol harus sensitive terhadap factor-faktor penyebab masalah. Faktor penyebab masalah bersumber dari dua hal: masalah KETIDAKSTABILAN dan KETIDAKMAMPUAN. Asal KETIDAKSTABILAN dan KETIDAKMAMPUAN adalah factor 5M+1E (metoda, mesin/alat, material, measurement, Man dan Environment). Kamampuan pemahaman proses akan menghasilkan kemampuan dalam menganalisa sumber penyebab itu, TETAPI bisa saja seorang engineer belum bisa membedakan mana masalah KETIDAKSTABILAN dan KETIDAKMAMPUAN.

Sebelum jauh saya akan bahas mengenai sistem sampling, berikut tipsnya agar sistem sampling kita sesuai:

- Pastikan semua penyebab masalah diidentifikasi, kemudian dijadikan dasar kapan sampel diambil.

- Pada proses POTONG, biasanya factor penyebab masalah potong akan timbul karena: parameter Potong (Jarak posisi stopper, kecepatan Potong, Sudut Potong, posisi tinggi pisau potong dst), Faktor Material (lot Material), Faktor Penggantian Shift, saya juga menyaranan faktor waktu, misalkan per 1 jam atau per 2 jam sampel diambil, hal ini untuk memastikan tetap chek dilakukan ketika faktor-faktor di atas tidak timbul dan bisa digunakan juga untuk penyesuaian jumlah yang dichek. Untuk jumlah chek harus dipastikan mewakili, karena bisa saja karna kondisi proses dan faktor-faktor di atas tidak timbul, maka jumlah sampel yang dichek dinilai sedikit, misalkan produksi 100.000 pcs tetapi pengechekan dilakukan 10 pcs

- Pada proses Welding, faktor yang mempengaruhi hasil welding akan timbul karena: Parameter yang disesuaikan (Arus, Voltase), faktor Pekerja, posisi produk serta Lot Material ketika berubah. Nah jangan lupajuga faktor waktu, misalkan chek dilakukan per 1 jam atau per 2 jam, karena bisa saja faktor-faktor di atas itu lama timbul. Penyesuaian waktu terhadap jumlah sampel yang mewakili perlu dipertimbangkan sehingga produk benar-benar dikontrol, di data dan jumlah sampelnya sesuai terhadap jumlah produksi.

- Jumlah Sampel HARUS MEWAKILI. Banyak studi jumlah sampel , tetapi kebanyakan fokus pada jumlah sampel saat incoming chek atau outgoing chek, lalu bagamana untuk sampel saat proses? Untuk jumlah sampling saat proses bisa saja menggunakan jumlah Aceptance Level tertentu dan disesuaikan terhadap waktu, misalkan:

- Pada proses potong, produksi perhari 5000 pcs, sesuai AQL tertentu untuk 5000 pcs perlu chek 100 pcs, maka asumsi saja kita bekerja 20 jam sehari, maka sampel yang mewakili minimal 100 pcs/20 jam = 5 pcs/jam. Dengan memperhitungkan pengambilan sampel dari faktor lain dan kondisi proses kita maka kita bisa diambil sampel kurang dari 5 pcs/jam.

- Proses Welding, Welding dilakukan 3000 pcs, sesuai AQL tertentu untuk 3000 pcs, jumlah produk yang dichek 50 pcs, maka seperti hitungan diatas maka jumlah chek kita bisa 3 pcs per jam, dan arena pertimbangaan jumlah sampel dari faktor lain maka sampel yang kita ambil bisa 1-2 pcs perjam. Kondisi yang lain bisa aja menyebabkan cukup mengambil 1 pcs/jam ditambah jumlah sampel karena faktor lain atau bahkan bisa dibuat lebih jumlah sampelnya. Semuanya sesuai kesepakatan, tetapi sangat penting mempertimbangkan produktifitas dan kesesuaian jumlah sampel agar mewakili.

Pahami Kestabilan dan Kemampuan

Kita mulai dari kasus saja agar lebih mudah memahami:

- Masalah bocor pada proses coating dengan fiber, dulu-dulu lapisan fiber distandarisasi 4 pcs, ketika ada kebocoran disepakati lapisan ditambahkan menjadi 5 pcs, hasilnya memang tidak bocor, tetapi timbul risk lain yaitu proses lebih boros karena lebih lama karena ada proses penambahan 1 layer fiber dan lebih mahal. Pertanyaannya kenapa dulu-dulu bisa dan sekarang bermasalah? Pasti ini karena ada faktor tertentu, kalau menambah 1 lapis lagi maka sama saja faktor penyebab itu kita diamkan, dan bisa saja akan terjadi bocor lagi, apakah kita akan menambahkan 1 lapis lagi? Contoh kasus Ini masalah KESTABILAN. Kalau yang dulu-dulu bisa dan sekarang ada masalah maka itu karena ada satu atau beberapa faktor yang berubah, jadi lakukan analisa dan perbaiki penyebabnya itu, USAHAKAN JANGAN MERUBAH SISTEM SECARA meNDASAR DENGAN TERBURU-BURU,

- Di proses Centerless Grinding terdapat defect Scratch, scratch pada steel bar setelah grinding, Scratchnya halus sekali, jadi steel bar melalui proses Centerless Grinding, dan selalu ditemukan Scratch, maksimal kekasaran / Scratch sekitar 50 micron Meter. Kadang timbul dan kadang hilang, tetapi dari dulu selalu terjadi. Leader melakukan action yang selalu berulang: setting batu gerinda, memperhatikan posisi rel inlet dan lain-lain, tetap saja masalah Scratch timbul. Ketika masalah itu terus terjadi maka KEMUNGKINAN karena proses memang tidak mampu, harus ada perombakan sistem. Saat itu kita mengganti mesin dan jenis coolant yang dipakai (perlu investasi besar tapi ini berasal dari referensi penelitian di proses centerless grinding), akhirnya NG Scratch berkurang drastic bahkan hilang, kasus ini adalah kasus KEMAMPUAN. Kalau masalah ketidakmampuan maka utak-atik parameter tidak akan berhasil, tetapi harus merombak sistem (effort besar)

Seorang Engineer harus memahami proses dan basa membedakan masalah yang ada karena faktor kestabilan dan ketidakmampuan sebelum menentukan tindakan perbaikan, ingat banyak yang terbalik dalam mengeksekusi masalah, masalah ketidakstabilan dilakukan dengan perombakan sistem atau masalah ketidakmampuan dilakukan dengan tindakan mengadjust-adjust parameter tertentu.

Ok Bagaimana training SPC anda? Tekankan bukan hanya mengetahui membuat control chart atau membuat Cp/pp dan Cpk/Ppk, karena control chart dan hitungan Cp/pp dan Cpk/Ppk hanya alat saja, tetapi tujuan SPC adalah bentuk Kontrol proses kita, yaitu bagaimana memastikan sistem control sudah tepat (waktu, jumlah) dan action yang terarah dengan memahami konsep KESTABILAN DAN KEMAMPUAN.

Salam SPC

www.improvementqhse.com