Pernah melakukan test kemampuan suatu proses tanpa review apakah datanya normal atau tidak? Ada pertanyaan yang sama menceritakan hal ini.

Saya bekerja dengan Manajer QA yang telah menyatakan bahwa normalitas data tidak masalah saat menghitung indeks kemampuan untuk parameter produk yang berbeda. Angkanya hampir selalu di atas 1,33. Saya pikir, sejak saya diajari sejak 1987, bahwa jika data tidak berdistribusi normal, statistik deskriptif untuk data yang berdistribusi normal tidak dapat digunakan. Akar penyebab mengapa data tidak terdistribusi secara normal perlu diselidiki, yaitu apa penyebab variasi khusus yang mempengaruhi data. Apakah saya salah? Akankah indeks kapabilitas proses menjadi ukuran alternatif sampai distribusi data lebih normal?

Kalaupun memang data akhirnya tidak normal, ingat semua tujuan sistem manajemen otomotif akan membela customer, dan customer juga hanya ingin mendapatkan produk yang sesuai spec dan dari proses yang konsisten (stabil dan mampu), jadi tidak ditanya apakah data Normal, tidak perlu dirubah/ditranspor atau tidak.

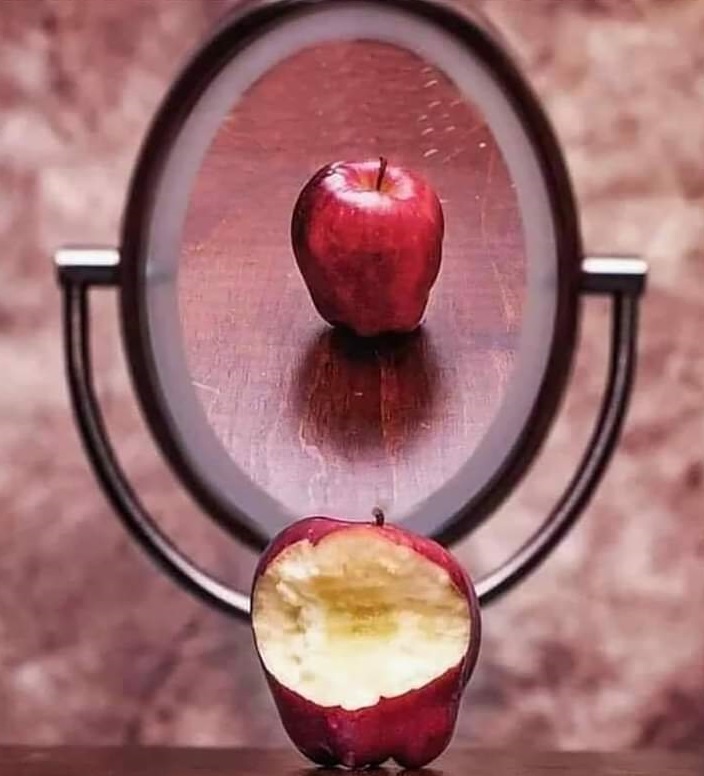

Jadi harus diperbaiki prosesnya terlebih dahulu bukan datanya, jadi jangan ikuti pepatah lama ‘TORTURE THE NUMBERS ENOUGH AND THEY’LL CONFESS TO ANYTHING.” [Cukup dengan siksa datanya saja, maka mereka akan mengaku apa saja yang kita inginkan]. Tetapi lakukan 3G (kunjungi proses itu, amati dan Analisa) untuk mendapatkan Tindakan menghilangkan penyebab itu. Memang kadang ditemukan proses yang tidak normal, dan ingat juga, itu sangat jarang sekali, hampir semua kondisi proses adalah Normal, dan usahakan kondisi yang sangat jarang JANGAN jadikan alasan kita tidak ber-3G.

BER-3G

Ber-3G itu bertujuan mengidentifikasi sampai penyebab khusus variasi bisa dihilangkan, kalau hanya memainkan data dengan teori-teori yang lebih keren, tetap saja proses kita bermasalah (tidak stabil /tidak mampu) dan bahkan waktu yang berharga kita hilang karena fokus di meja. Kami coba share mengenai 4 kemungkinan alasan mengapa data itu tidak normal:·

- Tidak normal karena sebab khusus, banyak yang bilang Faktor X. Prosesnya tidak stabil dan karena itu tidak dapat diprediksi. Jadi penyebab khusus harus diidentifikasi dan dihilangkan untuk menstabilkan proses dan ini tercermin dari control chart.

- Tidak normal karena campuran. Bisa saja prosesnya mungkin stabil, tetapi data yang kita amati itu ada lebih dari dua proses (misalkan data dari mesin/line-1 dan mesin/line-2) dan salah satu mesin/line tidak stabil. Aliran proses harus dipisahkan dan kemampuan masing-masing ditentukan.

- Tidak normal karena ada tool yang sudah aus. Prosesnya stabil, tetapi tren karena keausan pahat menghasilkan distribusi tidak normal. Biasanya banyak orang menggunakan metode alternatif untuk kemampuan non normal seperti CNp/CNpk atau PPM.

- Tidak normal karena prosesnya memang tidak normal (ini yang dibilang jarang itu). Proses tertentu secara inheren tidak normal dan akan selalu demikian tanpa adanya penyebab khusus. Gunakan metode alternatif untuk kemampuan non normal seperti CNp/CNpk atau PPM.

Jadi jangan siksa data kita (hanya diutak-atik) untuk mendapatkan persetujuan dari produk/proses yang belum sesuai, tetapi identifikasilah potensial penyebab dan lakukan perbaikan. Salam