Reverse FMEA diminta dilakukan oleh beberapa OEM seperti: Ford, General Motor, Renault, PSA dan memang sih IATF 16949 belum meminta. Beberapa OEM itu menilai Implementasi FMEA belum efektif dan inilah yang menyebabkan Reverse FMEA harus dilakukan???

Sebelum memahami Reverse-nya pahami dulu apakah FMEA, singkatnya FMEA atau disebut dengan Failure Mode and Effect Analysis adalah metoda untuk mengevaluasi dan memprioritaskan risiko mengenai titik-titik kegagalan yang bisa terjadi. Penerapan FMEA bergantung pada kemauan mempelajari dan mencari referensi, plus ketelitian dan kedisiplinan pengguna, karena ketergantungan dan sangat kurangnya meninjau FMEA yang sudah dibuat, membuat penerapan FMEA kebanyakan tidak maksimal dan biasanya sudah cukup pada pengurangan permasalahan saat FMEA dibuat di awal saja, tetapi tidak terus dimonitor, padahal masalah yang timbul setelahnya, baik karena performance mesin/proses dll. Karena kondisi itu FMEA tidak begitu berguna dan kebanyakan menjadi pemenuhan dokumen saja.

Reverse FMEA

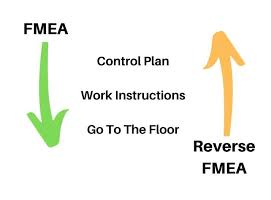

Beberapa OEM telah mengidentifikasi dalam Customer Spesifik mereka, tentang implementasi reverse FMEA. Reverse FMEA adalah proses terstruktur perbaikan berkelanjutan yang bertujuan untuk memastikan pembaruan permanen dan kemajuan studi FMEA melalui peninjauan apa yang sudah dilakukan di lapangan (realitas) – termasuk meninjau mode kegagalan apakah sudah tercakup semua, sampai melakukan verifikasi apakah semua mode kegagalan sudah memiliki kontrol yang tepat (pencegahan/deteksi). Reverse FMEA dilakukan saat proses sedang berjalan pada waktu siklus produksi dan tanpa mengganggu produksi. Jadi pada dasarnya, Reverse FMEA (PFMEA) adalah fokus meninjau operasi, dan merupakan alat untuk mendukung penerapan FMEA, untuk memastikan pengendalian risiko (kontrol pencegahan dan deteksi ) yang diidentifikasi dalam PFMEA sudah sesuai. Dapat dikatakan Reverse FMEA memberikan kesempatan bagi owner proses untuk fokus pada operasinya dan memverifikasi kesesuaian semua mode kegagalan, penyebab, dan pengendalian yang diidentifikasi dalam PFMEA yang dibuat. Diharapkan dengan implementasi Reverse FMEA, didapatkan pendekatan untuk menemukan mode kegagalan baru, penyebab, dan area perbaikan yang terlewatkan selama proses FMEA sehingga OEM meyakin bahwa risiko yang ditentukan dalam PFMEA telah ditangani dengan benar dan berfungsi seperti yang dijanjikan setelah produk mulai diproduksi.

Kegiatan yang dilakukan Reverse FMEA bisa dilakukan dengan 6 tahapan berikut ini:

- Meninjau proses saat ini di line proses

- Diagnosis sikon aktual dari planning yang disebutkan di FMEA

- Malakukan Uji efisiensi proses actual, misalkan melalui kesengajaan membuat part NG dan mengalirkan ke proses berikutnya, meniadakan pengendalian yang disebut sebagai preventive atau detection

- Mengumpulkan dan menganalisis hasil kinerja aktual

- Update dan dan integrasikan tujuan dan persyaratan ke dalam proses

- Revisi P-FMEA dan definisi rencana aksi baru

Manfaat Reverse FMEA

Memang banyak pendekatan untuk mencapai tujuan Reverse FMEA sehingga tetap diperoleh penyebab cacat atau masalah kualitas sebelum terjadi dan yang belum diperhitungkan di FMEA awal. Ketika sudah mengimplementasikan Reverse FMEA secara sistematis, maka kita akan mendapatkan mamfaat , seperti:

- Adanya pengalaman dan pengetahuan mengenai proses yang lebih mendalam

- Mempertahankan bahkan bisa meningkatkan FMEA secara sistematis krn penyebab baru diidentifikasi/kontrol baru diperoleh dll

- Memperbaiki proses produksi.

- Mengurangi produk defect

Sudahkan Reverse FMEA di tempat anda dilakukan???

Kalau belum, boleh juga ijinkan kami memberikan training untuk memastikan reverse FMEA di tempat anda sudah efektif. Training akan dilakukan langsung mereview P-FMEA di tempat anda.

Nova

08777-178-1334

www.improvementqhse.com