KEGIATAN SELAMA TRAINING:

Training dilakukan selama dua hari didahului dengan pretest dan diakhir dengan Post Test. Tujuan training adalah sebagai berikut:

- Adanya pemahaman mengenai konsep dan lingkup kerja serta bagaimana menggunakan tool AIAGVDA P-FMEA untuk menyelesaikan masalah

- Memahami teknis pembuatan AIAGVDA PFMEA melalui 7 tahapan Analisa

- Memahami Pembuatan Control Plan berdasarkan AIAG VDA P-FMEA

- Adanya Ide Perbaikkan melalui Pembuatan AIAG VDA FMEA di perusahaan

Dengan detail kegiatan sebagai berikut:

HARI-1

- Pretest terkait Studi FMEA

- Konsep & Fungsi FMEA

- Kenapa FMEA Update

- 3 hal AIAG&VDA FMEA

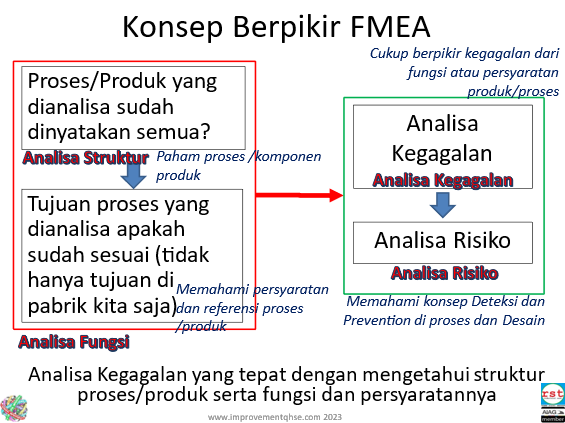

- Konsep berpikir AIAG & VDA FMEA

- 7 Tahapan FMEA (Penjelasan dan Contoh Pembuatan)

- Planning & Preparation

- Structure Analysis

- Function Analysis

- Failure Analysis

HARI-2

- Risk Analysis

- Optimization

- Documentation

- Studi Kasus TRAINING adalah Pembuatan AIAGVDA PFMEA sesuai proses di Perusahaan, dimana satu di review lengkap oleh satu kelompok, sehingga pembuatan AIAG VDA PFMEA di proses berikutnya lebih mudah

- Pembuatan Control Plan berdasarkan AIAG VDA P-FMEA

- Memahami penilaian Risk (Action Priority) melalui pemahaman konsep penilaian S O D (severity, occurance dan Detection)

- Presentasi AIAGVDA P-FMEA oleh tiap Group, termasuk rencana perbaikan di proses yang direview

- Post Test

7 TAHAPAN PEMBUATAN FMEA

7 Tahapan Pembuatan FMEA (Penjelasan dan Contoh Pembuatan), dilakukan dengan membuat AIAG-VDA FMEA sesuai proses di perusahaan. 25 peserta dibagi bisanya menjadi 5-8 kelompok yang kemudian masing-masing kelompok membuat AIAG-VDA P-FMEA untuk satu proses.

Beberapa penekanan ke peserta yang penting dalam pelaksanaan pembuatan FMEA:

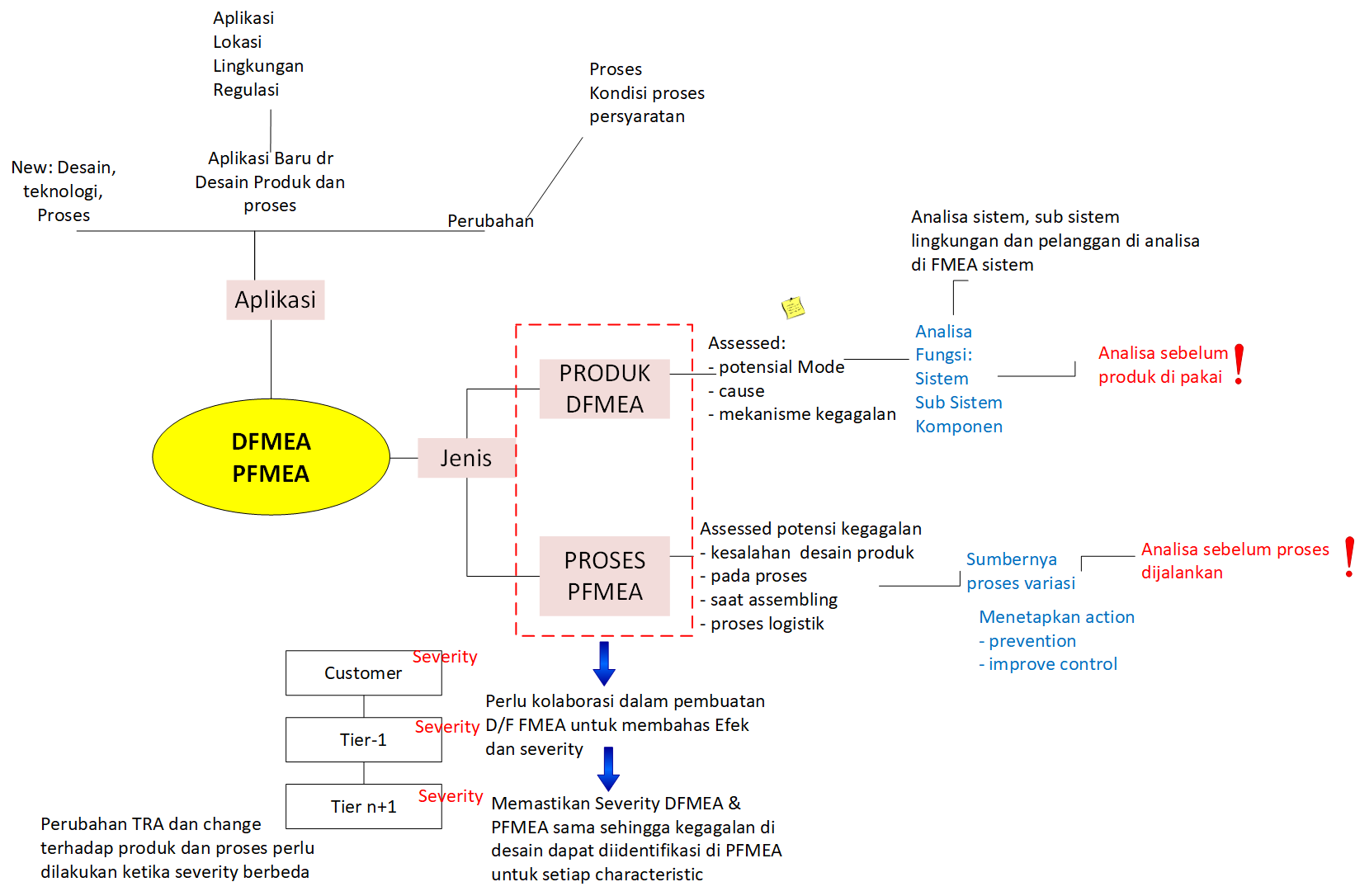

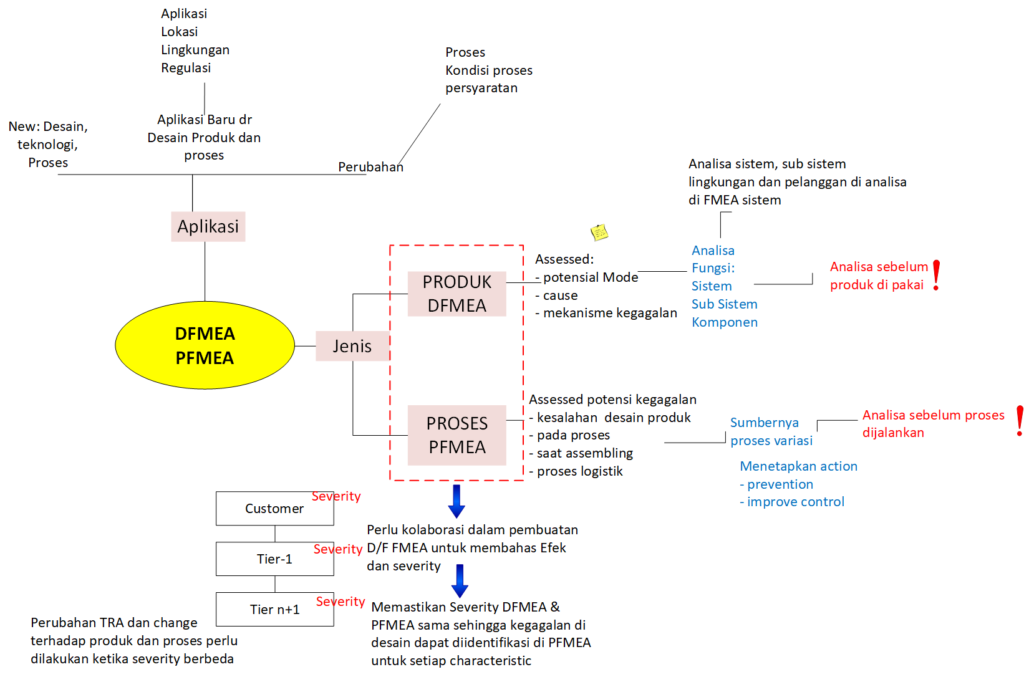

- Penekanan penjelasan D-FMEA dan P-FMEA, apa tujuan dan bedanya dan kenapa dalam pembuatan P-FMEA perlu memahami D-FMEA terlebih dahulu

- AIAG-VDA FMEA sebagai tool untuk menyelesaikan masalah dengan menekankan tahapan planning, analisa struktur dan analisa fungsi terlebih dahulu dengan pendekatan Mission Completed terlebih dahulu

- Tahapan planning harus fokus pada batas Analisa dan penyiapan referensi yang lengkap. Beberapa referensi yang diminta selama training:

- Desain FMEA

- JIS terkait proses yang dianalisa atau JIS terkait produk

- Customer Specific Requirement

- Drawing

- Journal/researc

- P-FMEA sebelumnya

Pemahaman di tahap ini adalah, diperlukan penanggungjawab yang memastikan secara terpadu bahwa fungsi proses itu melihat dari seluruh aspek, semakin lengkap referensi yang dimiliki maka akan lebih baik Analisa FMEA yang nantinya dihasilkan

- Tahapan Struktur Analisis, diberikan dua alternatif pendekatan

- Pendekatan-1

- Proses Item = produk yang akan dianalisa

- Step Proses =Flow general pembuatan produk

- Work Elemen = 4M yang mempengaruhi proses

- Pendekatan-2

- Proses Item = Flow Proses General pembuatan produk

- Step Proses = Flow Sub Proses di satu proses pembuatan Produk

- Work Elemen = 4M yang mempengaruhi sub proses

- Pendekatan-1

Pendekatan kedua yang dipakai

- Ditekankan juga perbedaan ,mengenai D-FMEA dan P-FMEA dalam struktur analisa

- Analisis Fungsi, ditekankan untuk menggunakan pengalaman selama ini dan referensi-referensi yang dimiliki, beberapa kelompok peserta menggunakan std teknikal dari customer spt HONDA. Penggunaan referensi yang kuat akan membuat Analisa fungsi akan lebih lengkap. Ditekankan juga persyaratan di tiap proses tidak hanya teknikal proses tetapi aspek K3, Lingkungan, produktifitas/efesiensi dimasukkan, misalkan:

- Cycle time

- Limbah B3

- Tuntutan keselamatan

- Dst

- Pada Analisa fungsi ditekankan juga untuk mengabalisa pada proses ITEM terkait fungsi di Plant, Ship to plan dan End User

- Analisa Kegagalan, ditekankan bagaimana fokus pada semua persyaratan, semua persyaratan dibuat gagal dengan menggunakan kalimat negative. Setelah selesai mengisi kolom Analisa kegagalan, maka secara automatis timbul pernyataan Cause Effek (Effek, Mode dan Cause). Tiap presenter di group menjelaskan semua Cause-Mode-Effek yang dihasilkan dari Analisa struktur dan fungsi. Pesan kuat di sini adalah: dalam menganalisa masalah cukup menekankan Analisa struktur dan fungsi

- Di Analisa kegagalan juga diterankan mengenai konsep Table Severity. Memahami prinsip severity dilihat dari aspek: Safety, Regulasi, Primary Fungsi dan Fungsi Sekunder, akan sangat membantu menentukan nilai referensi, juga mengenai dampak stopline atau sortir di customer

- Di Analisa Risk, ditekankan tidak hanya ke table Occurance dan Detection, tetapi juga mengenai konsep kontrol detection dan prevention. Juga diterankan mengenai konsep Action Priority, bagaimana menuliskan saat tidak ada perlu ada action saat level Low, Medium dan High

- Tahap Optimasi menekankan, apa yang dilakukan dan bagaimana memastikan penilaian Kembali dan pemberian status tindakan yang dilakukan

- Dalam Tahap Dokumentasi, ditekankan untuk menginformasikan ke manajemen atau Perusahaan

- Menyampaikan keseluruhan tugas dan hasil review hasil Analisa FMEA

- FMEA memang benar-benar berkontribusi ke perusahaan

- Penyelesaian pemastian action plan yang belum selesai/pending

- Adanya komitmen untuk merevisi atau mereview ulang

- Komitmen untuk Menggunakan DFMEA untuk keuntungan di masa berikutnya

- Menghubungkan FMEA dan Control plan, sehingga control plan dan FMEA memang benar-benar terkait. Dalam hal ini juga diberikan saran bagaimana update dan siapa yang mengontrol FMEA dan Control plan saat digunakan saat New Model dan Massprod

- Pembahasan FMEA-MSR, menekankan agar tim berkoordinasi dengan customer/pihak yang mendesain produk untuk memastikan apakah Monitoring dan Respond pada produk apakah ada yang terkait safety? Disarankan untuk juga mengkoordinasikan dengan pelanggan atau pihak yang mendisain produk.

KENDALA TRAINING

- Belum menggunakan referensi yang benar-benar terkait / referensi belum dibedah saat pembuatan FMEA

TUGAS /DISKUSI YANG DISEPAKATI SELAMA TRAINING

- Identifikasi DFMEA ke customer atau pihak terkait yang mendisain produk

- Gunakan Referensi untuk pembuatan FMEA

- Tetapkan kelompok untuk menganalisa tiap proses, sehingga pembuatan FMEA lebih cepat untuk seseluruhan proses . Disarankan 1 kelompok fokus membahas 3-4 proses

- Linkkan pembuatan PFMEA dengan kendala actual di perusahaan

HASIL PENILAIAN

Penilaian peserta dengan melihat hasil pre & post test, kemajuan pemahaman, praktik dan absensi. penekanan penilaian tidak hanya ujian tetapi kerjasama kelompok dalam membuat sampai dengan mempresentasikan FMEA yang dibuat untuk satu proses.

improvementqhse

Prepared by: Rio B P S (+628119194474 /riobps@improvementqhse.com)

untuk tulisan FMEA oleh tim kami yang lain dapat dibaca di link ini:

- Perencanaan pembuatan AIAG VDA FMEA https://www.improvementqhse.com/perencanaan-program-pembuatan-aiag-vda-fmea/

- semakin mudah menganalisa masalah dengan konsep AIAG VDA FMEA https://www.improvementqhse.com/tips-sehingga-semakin-mudah-menganalisa-dengan-aiag-vda-fmea/

- Bagaimana membuat AIAG VDA FMEA menjadi dokumen hidup https://www.improvementqhse.com/ini-yang-perlu-dilakukan-agar-fmea-kita-disebut-dokumen-hidup/

- Ikuti 3 tahap awal pembuatan AIAG VDA FMEA maka hubungan sebab akibat secara otomatis bisa diungkapkan https://www.improvementqhse.com/tidak-perlu-susah-susah-mencari-penyebab-dalam-pembuatan-aiag-vda-fmea/

- cukup orang yang mencari referensi proses kita secara lengkap untuk membuat AIAG VDA FMEA kita jitu, bukan orang yang pintar/pengalaman saja…https://www.improvementqhse.com/tidak-perlu-orang-pintar-saja-dalam-analisa-kegagalan/

- Strategi mudah merubah model analisa FMEA edisi-4 menjadi AIAG VDA FMEA https://www.improvementqhse.com/1012-2/

- AIAG VDA FMEA HARUS berpikir sampai end user saat pembuatannya https://www.improvementqhse.com/pikirkan-juga-yang-di-atas-dan-di-bawah-jangan-hanya-diri-proses-kita-saja/#more-1004

- Hal yang membuat AIAG VDA kita bisa bernilai https://www.improvementqhse.com/5-hal-yang-bisa-membuat-fmea-aiag-vda-bernilai/

- yang perlu diperhatikan saat membuat AIAG VDA FMEA https://www.improvementqhse.com/pembuat-fmea-sering-melakukan-ini-tdk-boleh/